Automatisch von KI übersetzt, Original lesen

Die Drop-In-Batterie, die Baumaschinen vorgaukelt, sie seien ein Motor

09 Juni 2025

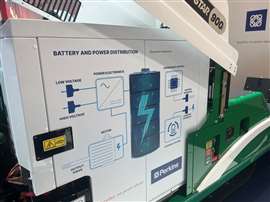

Die Bautechnologie entwickelt sich rasant – doch die neue Batterieeinheit von Perkins geht noch einen Schritt weiter. Das System ist in Form und Funktion einem Dieselmotor nachempfunden und täuscht Maschinen vor, alles laufe wie gewohnt. Das Ziel: Die Elektrifizierung für OEMs einfacher und günstiger zu machen.

Paul Muller, technischer Vertriebsleiter bei Perkins. Bild: KHL

Paul Muller, technischer Vertriebsleiter bei Perkins. Bild: KHLDer neue batteriebetriebene Elektroantrieb wurde erstmals von Paul Muller, dem technischen Vertriebsleiter des in Großbritannien ansässigen Unternehmens Perkins, Anfang des Jahres bei einer Veranstaltung in London vorgestellt.

Er war offensichtlich erfreut, ausführlich darüber sprechen zu können, als Construction Briefing ihn auf der Bauma in München traf, um über die Einheit zu sprechen, die als „Plug-and-Play“ konzipiert ist. Das bedeutet, dass sie in eine Maschine eingebaut werden kann und mit allen Komponenten und der Elektronik wie ein Dieselmotor funktioniert.

„Das Antriebsaggregat selbst ist genauso angeschlossen wie ein Motor. Wir verfügen also weiterhin über einen Schlüsselschaltereingang. Wir steuern das Aggregat, und das Batterieaggregat kann ein Öldrucksignal ausgeben, auch wenn kein Öl vorhanden ist. Manche Maschinen benötigen den Öldruck, bevor sie arbeiten können“, erklärt Müller und verweist auf die Motorimitation des Aggregats.

Durch die Nachbildung eines Motors und die Ausgabe eines solchen Signals erhalten Sie einen echten Ersatz für einen unserer Motoren. Das bedeutet, dass OEMs weiterhin ihre dieselbetriebenen Maschinen bauen können, da der Markt dafür immer noch groß ist. Gleichzeitig haben sie aber auch die Möglichkeit, Elektroantriebe als Option anzubieten.

Kompaktes Drop-In-System

Das System besteht aus einer Perkins-Batterie, Wechselrichtern, Motoren und Bordladegeräten, die in einem kompakten Drop-in-System zusammengefasst sind. Im Inneren befindet sich eine 64-Kilowattstunden-Batterie mit 600 Volt und einem Motor, der 100–105 Kilowatt Spitzenleistung und 75 Kilowatt Dauerleistung liefern kann. Außerdem verfügt es über ein 22-Kilowatt-Bordladegerät.

Die Einheit hat dieselbe Größe wie der 904-Motor von Perkins mit 3,6 Litern Hubraum und 106 Kilowatt. Obwohl es technisch möglich ist, die Einheit anstelle eines Dieselmotors in eine vorhandene Maschine einzubauen – und die Maschine so effektiv auf Null-Emissionen umzurüsten – ist dies nicht die Hauptidee hinter der Einheit.

Das Hauptziel, so Muller, bestehe darin, OEMs einen einfacheren Weg zu ermöglichen, weniger wichtige Modelle zu elektrifizieren – solche, deren Forschungs- und Entwicklungskosten sich noch nicht gerechtfertigt haben. Er fügt hinzu, dass Perkins zunächst dachte, kleinere OEMs, die sich noch am Anfang ihrer Elektrifizierungsreise befinden, könnten an der Lösung interessiert sein. Tatsächlich seien es aber Unternehmen jeder Größe.

„Es gibt einige größere OEMs, die bereits eine Reihe von Elektroprodukten anbieten, aber für bestimmte Modelle gab es bisher keine ausreichende Nachfrage, um dies zu rechtfertigen. Das gibt ihnen die Möglichkeit, ihr Sortiment mit Modellen zu ergänzen, für die sie bisher keinen Entwicklungsaufwand gesehen haben, wenn sie etwas Passendes finden, ohne ihre Maschinen umbauen zu müssen“, verrät Muller.

Sie sehen darin tatsächlich neue Möglichkeiten, ihr Sortiment zu erweitern. Sie haben ihre Kernprodukte bereits mit Elektroversionen ausgestattet, aber auch weniger wichtige Produkte, die sie nicht anbieten – das gibt ihnen die Möglichkeit, dies mit geringerem Entwicklungsaufwand umzusetzen. Dieser OEM-Mix ist wirklich sehr interessant.

Hohe Kosten für die Entwicklung elektrischer Geräte

Wie Muller oben erwähnt, ist der technische Aufwand, der erforderlich ist, um Geräte zum ersten Mal zu elektrifizieren, beträchtlich und dies war eine der treibenden Kräfte hinter der Idee für das Antriebsaggregat.

„Wir führten ein Elektrifizierungsprojekt mit einem anderen OEM durch. Sie nutzten unsere Batterie, bezogen aber die Motoren und Wechselrichter selbst. Der Entwicklungsaufwand, den wir und sie betrieben, war enorm. Wir haben viel daraus gelernt, aber es hat uns gezeigt, dass wir das nicht so oft wiederholen wollen“, sagt er mit einem ironischen Lachen.

Der Motor der 2600er-Serie wurde auf der Perkins-Presseveranstaltung in London präsentiert. Laut Perkins ahmt die Batterieeinheit die Funktionsweise eines Motors nach. Bild: KHL

Der Motor der 2600er-Serie wurde auf der Perkins-Presseveranstaltung in London präsentiert. Laut Perkins ahmt die Batterieeinheit die Funktionsweise eines Motors nach. Bild: KHLNachdem die Idee Gestalt angenommen hatte, ging der Bau der Einheit laut seinen Angaben recht schnell; er war in etwa neun Monaten abgeschlossen. „Es hat sich wirklich gut zusammengefügt. Das Team hat eine tolle Partie Tetris gespielt, um alle Teile in die Box zu bekommen. Wir sind sehr zufrieden mit dem Ergebnis.“

Perkins baut derzeit weitere Batterieeinheiten auf und plant, vier Prototypen in den nächsten sechs bis neun Monaten von vier verschiedenen OEMs für Tests in unterschiedlichen Anwendungen einzusetzen. Die daraus gewonnenen Erkenntnisse sollen nützliche Erkenntnisse für die Optimierung der Einheit liefern.

Auf die Frage, für welche Geräte er sich die Batterieeinheit vorstellen kann, antwortet Muller: „So ziemlich alles; das ist das Schöne daran. Durch die Nachahmung des Motors und seiner Größe kann sie überall dort eingesetzt werden, wo es einen Motor gibt.“

Die erste Maschine, die die Einheit testet, ist eine Rohrschweißmaschine, die zwei thermoplastische Rohre unter Hitze und Druck miteinander verbindet. Muller sagt, dass sie bereits viele Daten von dieser Maschine erhalten konnten, darunter die Information, dass sie oft 50 bis 60 Prozent Leerlaufzeit hat, was bedeutet, dass sie bei Betrieb mit einem herkömmlichen Motor unnötig viel Diesel verbraucht.

Zukünftig könnten sie eine kleine Familie unterschiedlich großer Perkins-Batterieaggregate sein. Bild: KHL

Zukünftig könnten sie eine kleine Familie unterschiedlich großer Perkins-Batterieaggregate sein. Bild: KHLZukünftige Elektropläne

Während die weiteren Schritte bis zu einem gewissen Grad von den Ergebnissen der Tests der vier Prototypen beeinflusst werden, hat Muller bereits Pläne, wie es mit diesem Konzept weitergehen könnte.

„Ich wünsche mir, dass wir in zwei bis drei Jahren eine ganze Modellfamilie haben werden … zwei oder drei verschiedene Modelle, um die gesamte Bandbreite abzudecken. Ich glaube aber nicht, dass wir damit unbedingt in die höheren Leistungsklassen vordringen werden, in denen wir heute den Dieselmotor haben“, sagt er.

Auch für die Zukunft sind Anbauten und Erweiterungen der Einheit denkbar – wenn eine Maschine keinen Kraftstofftank oder sonstiges im Zusammenhang mit einem Dieselmotor stehendes Zubehör mehr benötigt, wofür kann der zusätzliche Platz dann genutzt werden?

„Wir haben bereits darüber gesprochen, wo der AdBlue-Tank früher untergebracht war. Können wir diesen Platz für etwas anderes als Zusatzprodukt nutzen? Wie könnten wir zusätzliche Energie anbieten, beispielsweise Schnellladeoptionen mit Gleichstrom, aber diese als Zusatzprodukt und nicht als Kernprodukt. Denn ich finde, die Einfachheit des Systems, verpackt in dem vorhandenen Raum, ist ein wirklich tolles Angebot“, betont er.

Auf den ersten Blick haben der Motorenhersteller Perkins und Tetris nichts gemeinsam, doch beide legen Wert darauf, möglichst viel auf einem bestimmten Raum unterzubringen und sicherzustellen, dass kein Platz verschwendet wird. Die Elektromobilität der Baumaschinenhersteller ist kein Kinderspiel, aber es wird interessant sein zu sehen, ob sie einen Cheat-Code für den zukünftigen Erfolg mit dieser neuen Einheit erhalten haben.

Bleiben Sie verbunden

Erhalten Sie die Informationen, die Sie brauchen, genau dann, wenn Sie sie benötigen – durch unsere weltweit führenden Magazine, Newsletter und täglichen Briefings.

Mit dem Team verbinden