Traduit automatiquement par IA, lire l'original

Ce que les ingénieurs de l'armée américaine ont découvert en réparant de l'acier corrodé avec des polymères à fibres

30 septembre 2024

Image : Vasilina FC via AdobeStock - stock.adobe.com

Image : Vasilina FC via AdobeStock - stock.adobe.comLa corrosion de l’acier dans les infrastructures est un problème de plusieurs milliers de milliards de dollars.

En fait, l'Association nationale des ingénieurs en corrosion des États-Unis a estimé le coût annuel total de la corrosion à l'échelle mondiale à 2,5 billions de dollars américains - et ce, en 2013. Le coût est désormais susceptible d'être considérablement plus élevé.

Mais la même association estime que le coût de la corrosion de l’acier pourrait être réduit de 35 % si des contrôles appropriés étaient introduits.

C'est là qu'intervient une nouvelle étude du Centre de recherche et de développement des ingénieurs de l'armée américaine (ERDC).

L’étude s’appuie sur des travaux antérieurs visant à explorer le potentiel de l’application de polymères renforcés de fibres de carbone (CFRP) et de fibres de basalte (BFRP) pour réparer les sections transversales en acier corrodées.

Elle a mené une série de tests expérimentaux à grande échelle sur des poutres en acier pour voir comment le CFRP et le BFRP affectaient leurs caractéristiques structurelles, y compris leur ductilité (la capacité d'un métal à être étiré ou étiré sans se casser).

Les enjeux

Le pont Morandi de Gênes, en Italie, qui s'est effondré en 2018. Photo : Adobe Stock

Le pont Morandi de Gênes, en Italie, qui s'est effondré en 2018. Photo : Adobe StockLes enjeux sont importants lorsqu’il s’agit de la corrosion de l’acier dans les infrastructures – et c’est un problème particulier pour les structures qui se trouvent dans ou à proximité de l’eau, qu’il s’agisse de ponts, de structures de contrôle des inondations, de pipelines menant à des bâtiments et d’autres structures marines sous-marines.

Outre le coût d’inspection et de réparation des composants structurels (qui dans certains cas peuvent inclure leur assèchement), il y a le risque d’interruption de service.

Et ne pas maîtriser la menace silencieuse de la corrosion peut conduire à une détérioration de la structure, à des réparations encore plus coûteuses et, comme le souligne le rapport, même à la défaillance de la structure.

L'ouvrage a cité l'exemple très médiatisé de l'effondrement du pont Morandi à Gênes, en Italie, qui a entraîné la mort de 43 personnes. Ce viaduc à trois travées, vieux de 51 ans, faisait partie de l'autoroute A10 menant à Savone et avait été conçu comme une poutre continue, soutenue par trois systèmes de haubans diagonaux. Les experts italiens en ingénierie estiment que la corrosion progressive des câbles en acier a joué un rôle essentiel dans l'effondrement du pont, diminuant son intégrité structurelle de 20 %.

Réparation de la corrosion de l'acier

L’étude de l’ERDC a révélé qu’il existe plusieurs approches pour réparer et moderniser l’acier corrodé dans les structures. Il peut s’agir simplement d’éliminer la corrosion et de repeindre l’acier.

Mais lorsqu’il s’agit d’une corrosion plus grave, chaque méthode de modernisation comporte ses propres inconvénients. C’est le cas qu’il s’agisse de remplacer des éléments en acier corrodés par de nouvelles sections transversales (ce qui peut entraîner une interruption de service) ou de fixer des plaques d’acier supplémentaires (ce qui augmente la charge morte de la structure et peut perturber le service).

Plus récemment, l’application de CFRP pour envelopper des sections transversales en acier corrodées est devenue plus populaire, mais elle nécessite un matériau isolant tel que des fibres de verre pour empêcher la corrosion galvanique entre la fibre de carbone et l’acier.

Et bien que les matériaux FRP aient été étudiés par plusieurs études ces dernières années, qui ont suggéré qu'ils peuvent augmenter la capacité de charge et la capacité de rendement des poutres par rapport à celles non réparées, l'ERDC a suggéré que davantage de tests expérimentaux étaient nécessaires pour évaluer le comportement structurel complet des poutres réparées et l'impact du décollement des enveloppes en polymère de fibres sur les performances des poutres.

Les tests

L’étude visait à déterminer l’efficacité des polymères renforcés de fibres pour réparer les poutres en acier corrodées soumises à des contraintes de flexion et de cisaillement.

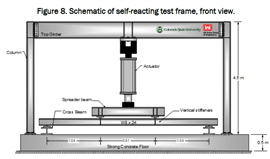

Pour ce faire, les chercheurs ont installé sept poutres en acier W x 24 différentes d'une portée de trois mètres dans un cadre d'essai qui a ensuite été soumis à des conditions de flexion et de chargement en quatre points à l'aide d'un actionneur 489KN.

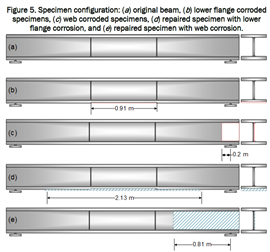

Source : Évaluation expérimentale des poutres en acier avec réduction de section mécanique équipées de polymères à fibres (ERDC)

Source : Évaluation expérimentale des poutres en acier avec réduction de section mécanique équipées de polymères à fibres (ERDC)La première des poutres était un échantillon témoin où il n'y avait ni corrosion ni réparation (voir a. dans le diagramme ci-dessus). La suivante était une poutre dont la section mécanique de la semelle inférieure avait été réduite de 20 %, en faisant effectivement découper une section de l'acier, pour simuler les effets de la corrosion (b).

La troisième poutre était similaire en ce sens qu'elle présentait une réduction de 20 % au niveau de son âme (c).

Ensuite, il y avait deux poutres dont les sections au niveau de la semelle tendue et de l'âme avaient été réduites de 20 % puis réparées avec des patchs en PRFC contenant des fibres de carbone unidirectionnelles (voir d. et e.). Et les deux dernières poutres avaient eu leur semelle tendue et leur âme réduites de 20 % respectivement puis réparées par des patchs en PRFC contenant des fibres quadridirectionnelles (voir d. et e.).

Tous les patchs ont été installés sur une surface rendue rugueuse par une meuleuse d'angle, en utilisant un époxy appelé Tyfo S, mélangé à de la fumée de silice.

Source : Évaluation expérimentale des poutres en acier avec réduction de section mécanique équipées de polymères à fibres (ERDC)

Source : Évaluation expérimentale des poutres en acier avec réduction de section mécanique équipées de polymères à fibres (ERDC)Les résultats

Les chercheurs de l'ERDC ont découvert que leurs tentatives de simulation de la corrosion en découpant des parties des poutres au niveau de la semelle inférieure et des éléments d'âme réduisaient la résistance et la ductilité de l'acier.

L'ajout de pièces en PRFC aux poutres « corrodées » a permis d'augmenter leur capacité ultime de 7 %, à la fois lorsque la réparation a été ajoutée à la semelle inférieure et à l'élément d'âme. Mais cela a eu un impact négatif sur la ductilité et les pièces ont commencé à se décoller prématurément, selon l'étude.

Les résultats ont été meilleurs pour les patchs BFRP. On a constaté une amélioration de 10 % de la résistance ultime de la poutre lorsqu'un patch a été appliqué sur la semelle inférieure et que le décollement était minime. Le patch BFRP sur l'élément d'âme de la poutre a augmenté la capacité ultime de 5 %, la ductilité s'est améliorée et il n'y a pas eu de décollement.

En conclusion, l’étude indique : « Le BFRP a surpassé les correctifs CFRP en améliorant le comportement structurel des poutres testées, et son décollement, s’il existe, devrait se produire une fois que les poutres auront atteint leur capacité ultime. Le BFRP a provoqué un changement minime dans la distribution des contraintes dans les poutres réparées, ce qui est essentiel pour maintenir les mêmes conditions structurelles et les mêmes performances des éléments structurels non endommagés. »

Recommandations

Compte tenu du décollement des patchs en PRFC, les chercheurs ont recommandé de mener des études plus approfondies visant à examiner différents types d'adhésifs pour polymères renforcés de fibres (car les défaillances de décollement se sont produites dans la surface adhésive sans aucune fracture dans les patchs).

Ils ont également noté que les patchs BFRP quadridirectionnels présentaient des « performances prometteuses » dans les zones soumises à des forces de cisaillement plus élevées et ont recommandé de tester les patchs CFRP bidirectionnels.

Les recherches futures pourraient également étudier les performances des sections transversales corrodées entièrement enveloppées de patchs FRP, une approche souvent appliquée dans la réparation des structures en acier de navigation, ont déclaré les chercheurs.

Une autre recommandation était d’étudier la durabilité des approches de réparation appliquées pour comprendre la durée de vie des matériaux FRP comme approche à long terme pour les structures hydrauliques en acier.

Pour accéder au rapport complet, cliquez ici.

Restez connecté

Recevez les informations dont vous avez besoin, au moment où vous en avez besoin, grâce à nos magazines, newsletters et briefings quotidiens de renommée mondiale.

ENTREZ EN CONTACT AVEC L'ÉQUIPE